Precyzyjne rozwiązania spawalnicze: napędzamy przyszłość zaawansowaną technologią zgrzewania oporowego

2025-09-27 09:17W dzisiejszym, dynamicznie rozwijającym się środowisku produkcyjnym precyzja, wydajność i niezawodność są nie do podważenia. Jedną z kluczowych technologii napędzających procesy produkcyjne o wysokiej jakości jest zgrzewanie oporowe – metoda, która nieustannie redefiniuje standardy w branży motoryzacyjnej, elektronicznej, lotniczej i akumulatorowej. Sercem tej transformacji są cztery kluczowe komponenty: zasilacze do zgrzewania oporowego, systemy zgrzewania gorącym prętem, monitory spawalnicze i zgrzewarki punktowe. Razem tworzą one zintegrowany ekosystem, który zapewnia powtarzalne, wysoce integralne połączenia przy minimalnej ilości odpadów i maksymalnej wydajności.

Zasilacze do spawania oporowego: Inteligentny rdzeń

Nowoczesne zasilacze do spawania oporowego to już nie tylko źródła prądu – to inteligentne jednostki sterujące zaprojektowane z myślą o precyzji i elastyczności. Te zaawansowane systemy dostarczają precyzyjnie kontrolowaną energię elektryczną, tworząc solidne spoiny, wykorzystując opór materiału spawanego do generowania ciepła w formie skupionej. Wiodący producenci zasilaczy do spawania oporowego integrują obecnie pętle sprzężenia zwrotnego w czasie rzeczywistym, interfejsy cyfrowe i algorytmy adaptacyjne, które na bieżąco dostosowują parametry do zmian materiału, zużycia elektrody czy wahań warunków otoczenia. Ponad 4% tego artykułu poświęcono temu kluczowemu komponentowi, co jasno pokazuje, że bez wydajnego zasilacza nawet najbardziej zaawansowana instalacja spawalnicza nie spełniłaby swoich funkcji.

Spawanie gorącym prętem: precyzja w delikatnych zastosowaniach

W przypadku łączenia cienkich przewodów, elastycznych obwodów lub elementów wrażliwych na temperaturę, spawanie gorącym prętem (znane również jako łączenie termodowe) oferuje niezrównaną kontrolę. Technika ta wykorzystuje rozgrzane narzędzie – zazwyczaj wykonane ze stopu miedzi – do jednoczesnego stosowania ciepła i nacisku, umożliwiając czyste, beztopnikowe połączenia bez uszkadzania otaczających materiałów. Spawanie gorącym prętem jest szczególnie istotne w przemyśle elektronicznym, gdzie miniaturyzacja wymaga dokładności rzędu mikronów. Innowacje w zakresie profilowania temperatury, kontroli siły i szybkiego chłodzenia wyniosły systemy spawania gorącym prętem na nowy poziom, czyniąc je niezbędnymi w zastosowaniach wymagających wysokiej niezawodności, takich jak urządzenia medyczne i moduły akumulatorów pojazdów elektrycznych.

Monitory spawalnicze: gwarancja jakości przy każdym impulsie

Spójność w spawaniu nie jest kwestią przypadku – jest mierzona, analizowana i gwarantowana za pomocą monitorów spawalniczych. Te zaawansowane urządzenia rejestrują w czasie rzeczywistym dane dotyczące prądu, napięcia, siły, przemieszczenia i czasu podczas każdego cyklu spawania. Porównując te dane z predefiniowanymi progami jakości, monitory spawalnicze mogą natychmiast sygnalizować nieprawidłowości, zapobiegać przemieszczaniu się wadliwych części i dostarczać identyfikowalną dokumentację zgodności. W regulowanych branżach, takich jak motoryzacja i lotnictwo, taki monitoring nie jest opcjonalny – jest wręcz niezbędny. Dzięki ciągłemu rozwojowi analityki opartej na sztucznej inteligencji i łączności w chmurze, dzisiejsze monitory spawalnicze oferują więcej niż tylko wykrywanie usterek; przewidują również potrzeby konserwacyjne i autonomicznie optymalizują parametry procesu.

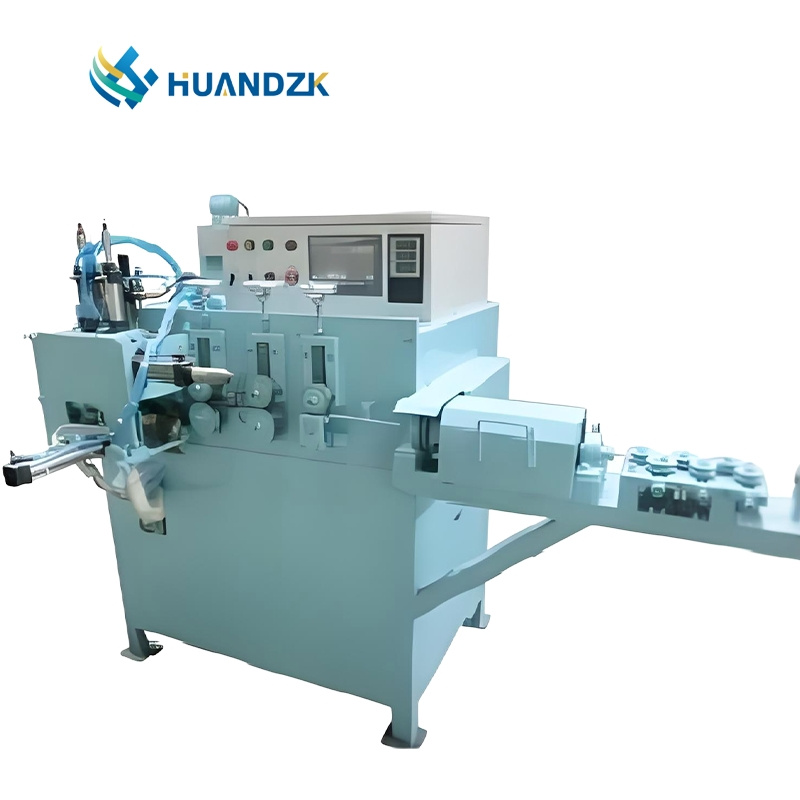

Zgrzewarki punktowe: konie robocze w łączeniach przemysłowych

Żadna dyskusja o zgrzewaniu oporowym nie jest kompletna bez omówienia zgrzewarek punktowych – filaru linii masowej produkcji na całym świecie. Od montażu karoserii samochodowych po produkcję akumulatorów, zgrzewarki punktowe zapewniają szybkość, powtarzalność i wytrzymałość. Nowoczesne wersje wyposażone są w elektrody z serwonapędem, sterowanie w pętli zamkniętej oraz modułową konstrukcję, która dostosowuje się do różnych geometrii części. Niezależnie od tego, czy są to urządzenia pneumatyczne, hydrauliczne, czy robotyczne, są one coraz częściej integrowane z platformami IoT (Internetu Rzeczy) w celu zdalnej diagnostyki i monitorowania wydajności. W miarę jak branże dążą do produkcji bez wad, rola zgrzewarki punktowej ewoluuje od prostego narzędzia do łączenia do inteligentnego, bogatego w dane węzła w cyfrowej fabryce.

Synergia dla lepszych rezultatów

Prawdziwa moc tkwi nie w pojedynczym komponencie, ale w ich płynnej integracji. Wysokiej klasy zasilacz do spawania oporowego w połączeniu z precyzyjną zgrzewarką punktową, sterowaną w czasie rzeczywistym przez monitor spawania oraz uzupełnioną o stanowisko do spawania gorącym prętem do specjalistycznych zadań, tworzy kompleksowe rozwiązanie spawalnicze. Producenci, którzy inwestują w ten ekosystem, zyskują nie tylko doskonałą jakość spoin, ale także mniejszy poziom braków, niższe zużycie energii i krótszy czas wprowadzania produktów na rynek.

Podsumowując, w miarę jak globalne wymagania produkcyjne rosną, synergia między zasilaczami do zgrzewania oporowego, zgrzewaniem gorącym prętem, monitorami spawalniczymi i zgrzewarkami punktowymi pozostanie kluczowa. Wybór odpowiednich partnerów i technologii w tych czterech obszarach gwarantuje, że Twoja linia produkcyjna pozostanie konkurencyjna, zgodna z przepisami i gotowa na przyszłość.